ヘッドライト――コストを抑えた密封接合

LED技術を採用した最新型ヘッドライトは、車両の耐用年数に匹敵する耐久性を備えています。そのため、ライトを交換する必要がありません。このような耐用年数の長期化を可能にするためには、ライトを効果的に保護し、水分を全て排除しなければなりません。したがって、ポリプロピレン(PP)製やポリカーボネート(PC)製のヘッドライトやテールライトを接合する場合には、優れたシーリング特性を備え、厳しい温度環境などでも安定した接着が可能な接着剤を使用する必要があります。

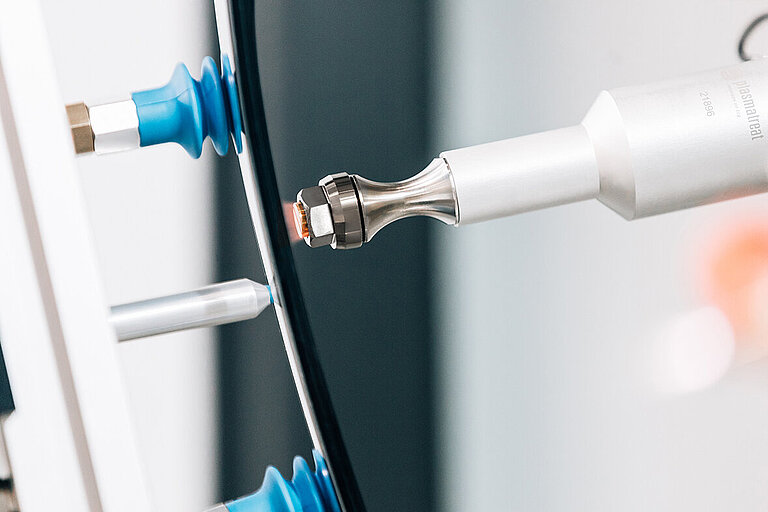

Openair-Plasma®を用いた高精度の局所前処理を施すことにより、あらゆる重要部位の無極性材料を活性化し、ヘッドライトを確実に接合するとともに、長期間密封します。

このページのトピック:

プラズマを生産ラインへ統合――コロナ前処理/フレーム前処理の代替技術。

Openair-Plasma® プロセスでは、ロボット制御インライン技術を採用しています。そのため、ヘッドライトの生産ラインに非常に簡単に組み込むことができます。

Openair-Plasma® は特殊な性質を備えているため、(例えばコロナ前処理のように)処理表面が放電に曝されることがありません。プラズマ前処理を施した場合、処理した材料の温度は(フレーム前処理とは対照的に)ほとんど上昇しません。低圧プラズマ処理などで必要な真空チャンバーシステムは必要ありません。

プラズマ前処理では電圧を印加しないため、精密なヘッドライト用導電性リフレクターに影響を与えることはありません。そのため、リフレクターを事前に組み立てておくことができます。

Hella――ヘッドライトカバーの表面前処理

複雑な形状であるヘッドライトカバーのプラズマ処理をオーストラリアのヘラー社では接着工程の前に行っています。ロボット操作で縁取りに忠実に、正確にインラインで前処理できるため、非常に高速で処理ができます。

塗装仕上げ前にOpenair-Plasma®による超微細洗浄

Openair-Plasma®ローテーションノズルを利用すれば、ポリカーボネート製ヘッドライトカバーにポリシロキサン仕上げ材によるコーティングを施す前に、作用の穏やかなクリーニングを効果的に施すことができます。

プラズマクリーニングを利用して、射出成形プロセス後に表面に付着している粒子(埃、顔料など)を除去すると同時に、レンズの静電気を放電します。したがって、静電気防止ブロワーを使用する必要がありません。

材料表面に均一で接着に必要な表面張力を実現にすれば、その後実施するコーティング層の塗布を効率よく行えます。したがって、Openair-Plasma®を利用すれば、不良率を大幅に低下させることができます。