真空または低圧プラズマ - バッチプロセスでの全体的処理

産業における部品の前処理のためのプラズマプロセスとして、以前から市販されているのが真空または低圧プラズマです。電磁高周波フィールドによって2つの電極間に生成され、密閉された真空チャンバー(10‐3~10‐9バール)内で発生します。

このため、関連部品は生産ラインとは別の圧力チャンバーで処理されます。真空チャンバー内では、ガスまたは混合ガスが電磁場の印加によってイオン化され、反応性の高いプラズマ状態に変換されます。

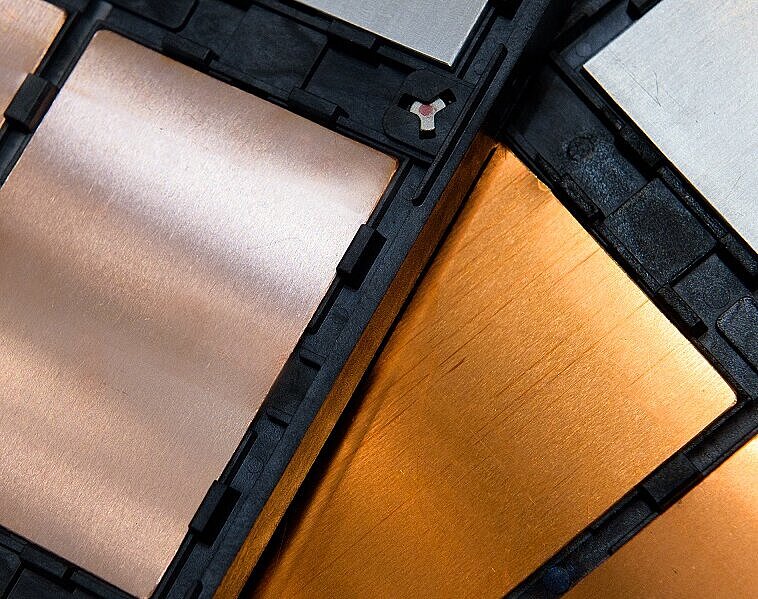

挿入部品の表面特性は、ガス組成(空気、窒素、酸素など)とエネルギー結合のタイプ(DC、kHz、MHz、GHz)の選択によって、それらの条件に影響を受けた形で変化します。

低圧プラズマプロセスでは、挿入された部品は広い面積で処理されます。さらに処理を進めるには、待ち時間が必要になります。このため、特に大量の基材を大量生産の場で処理する場合には、時間がかかります。

プラズマトリートの低圧プラズマシステムの概要は こちらです。

大気圧プラズマソリューション - 高効率化プラズマクリーニング、活性化、ナノコーティング

大気圧プラズマ前処理は、プラスチック、金属(アルミニウムなど)、ガラス、リサイクル材料、複合材のクリーニングや活性化、コーティング用として、最も効率性に優れたプラズマプロセスの一つです。

低圧プラズマ技術と比較して、Openair-Plasma® テクノロジーは特別なチャンバーシステムを必要としません。その理由とは?なぜなら、大気圧条件下で最先端の表面改質技術を使用できるのはOpenair-Plasma® だけだからです。

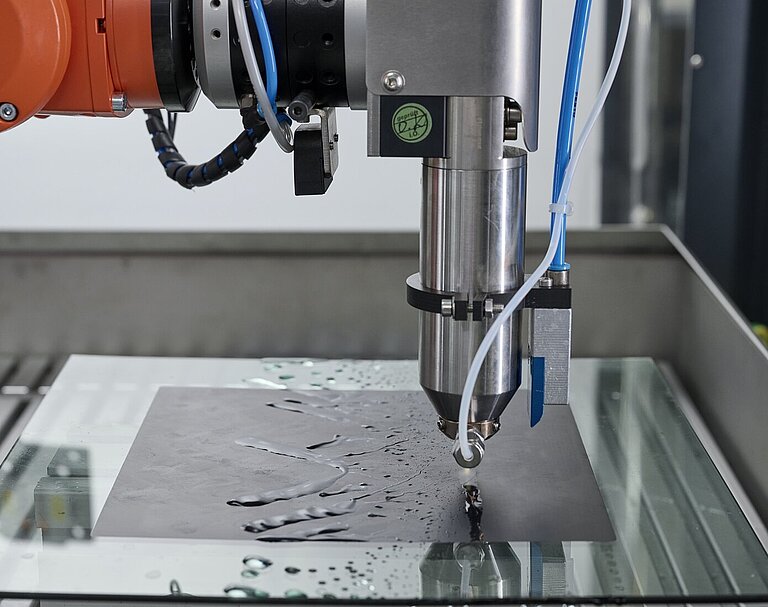

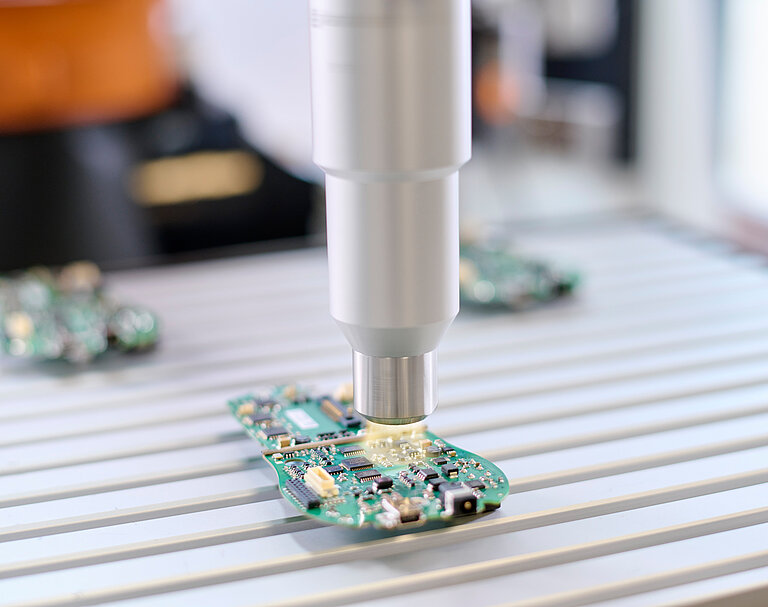

このユニークな特徴により、このプラズマ表面処理技術は、低コストでロボット制御による生産ラインに直接組み込むことができます。Openair-Plasma® は用途が幅広く、革新的な表面前処理のための重要な技術となっています。

大気圧プラズマによる処理は特に経済的であり、低圧プラズマやコロナプロセスに代わるものとして広く使用されています。

プラズマトリート社の大気圧プラズマシステムの概要は こちらです。

Openair-Plasma® - ターゲットを絞った選択的処理のためインライン統合

大気圧プラズマは、通常気圧下で発生します。したがって、このプロセスには低圧チャンバーは必要ありません。特許取得済みのOpenair-Plasma® ノズル技術のおかげで、常圧条件下で非常に効果的でありながら穏やかな、電位フリーのプラズマを製造工程に直接組み込むことが可能になりました。大気圧プラズマをインラインに取り込むことができるため、既存の生産ラインへ容易に統合できます。

Openair-Plasma® は、圧縮空気を使用して処理する表面を改質します。そのためにプラズマトリート社は、プラズマノズルをピンポイントで基材に当てるノズルを開発しました。プラズマノズルの強度や距離などの最適なパラメーターだけでなく、使用されるノズルヘッドは、部品搬送速度などの現場条件を考慮して、それぞれの用途に個別に適合されます。このような条件の設定とそれに合わせたプラズマノズルを持ち合わせていることがプラズマトリート社のコアコンピタンスのひとつです。

この革新的なプラズマ技術は、あらゆる種類の表面に適用でき、基材の超微細洗浄と高活性化を実現します。

さまざまなプロセス に対応するOpenair-Plasma ®システムについて詳しくご覧ください。

- 高度なプロセス信頼性:Openair-Plasma®テクノロジーは、高度なフェイルセーフ性とプロセスの信頼性で知られています。

- 高度なコスト効率:連続したシフト間の運転でも優れたプロセス速度と低いスクラップ率によって、高いプロセス効率を実現します。Openair-Plasma®プロセスは柔軟な材料選択が可能であるため、より有利な材料の使用も容易です。

- 高度な活性化:コロナ処理とは異なり、Openair-Plasma®は処理する表面の活性度の高いの改質を可能にします。

- 大きなプロセスウィンドウ:Openair-Plasma®は大きなプロセスウィンドウを可能にします:熱による部品損傷の危険性は、火炎処理法などと比べて最小限に抑えられています。

- インテグレーションが容易:粗面化やサンドブラスト、酸化アルミニウムブラストのような機械的なプロセスとは対照的に、Openair-Plasma®は既存のプロセスにインラインで簡単に取り入れることができます。

- 環境にやさしい:Openair-Plasma®プロセスは、無溶剤、VOCフリーを実現しながらの表面処理を可能にします。亜鉛メッキや電気酸洗いやクロムメッキのような電気化学プロセスとは異なり、湿式の化学薬品は必要ありません。